|

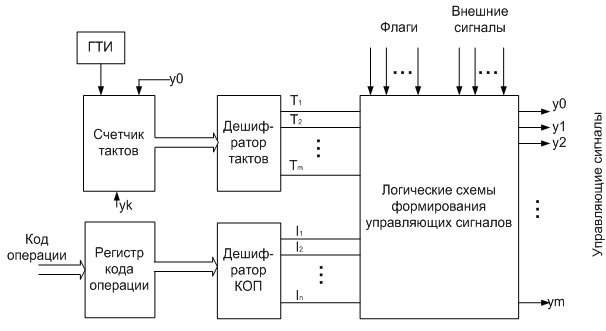

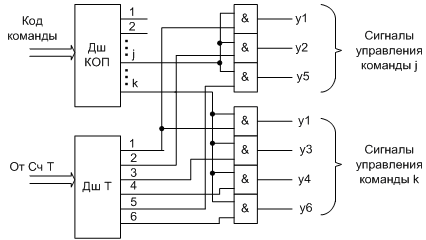

10) Устройства управления автоматическими циклами по жесткой программе: копировальные, кулачковые, рефлекторные. В зависимости от способа формирования управляющих сигналов различают два основных типа УУ: - аппаратные (с жесткой или схемной логикой); - микропрограммные (с хранимой в памяти логикой). Управляющие устройства с жесткой логикой представляют собой логические схемы, вырабатывающие распределенные во времени управляющие сигналы. В отличие от управляющих устройств с хранимой в памяти логикой в аппаратных УУ нельзя изменить логику работы без изменения их схемы. Типичная структурная схема управляемого автомата с жесткой логикой показана на рисунке 4.4.2.1.  Рисунок 4.4.2.1- Схема блока формирования сигналов управления. Её можно рассматривать в качестве автомата с конечным числом состояний (конечный автомат), который на каждом такте переходит из одного состояния в другое, определяемое содержимым регистра команды, кодами условий и внешними сигналами. Выходами такого автомата являются управляющие сигналы. Формируемая им последовательность операций задается физическими связями между логическими элементами. В состав схемы входят регистр кода операции, являющейся частью регистра команд процессора, счетчик тактов, дешифратор тактов и дешифратор кода операции (Дешифратор КОП), а также логические схемы формирования управляющих сигналов. На счетчик тактов поступают сигналы от генератора тактовых импульсов (ГТИ). Состояние счетчика представляют собой номера тактов, изменяющие от 1 до m. Дешифратор тактов формирует на i-м выходе единичный сигнал при i-м состоянии счетчика тактов, т.е. во время i-го такта. Принцип построения логических схем формирования управляющих сигналов поясняется на рисунке 4.4.2.2 На нем изображен фрагмент схемы, обеспечивающий выработку управляющих сигналов y1, y2 и y3 выполнения команды сложения на тактах T1,T2, T6. В общем случае значения управляющих сигналов зависят еще от оповещающих сигналов U={u1, u2… un}, отражающих ход вычислительного процесса. Для реализации этих зависимостей логические элементы, представленные на рисунке 4.3.2.2, берутся многовходовыми и на них подаются требуемые сигналы логических условий.  Рисунок 4.4.2.2- Фрагмент логической схемы формирования управляющих сигналов Сигналы y0 и yk (см. рисунок 4.3.2.1) обычно используются для определения моментов начала и окончания выполнения команд. С этой целью они используются для управления работой счетчика тактов. Управляющий сигнал y0 (Пуск) указывает на начало выполнения команды. Когда он установлен в 1, в конце каждого тактового цикла значение счетчика увеличивается на 1. Если же его значение становится равным 0, отсчет шагов прекращается. Сигнал yk (Останов) сбрасывает счетчик тактов в начальное состояние, обеспечивая начало нового цикла выборки команды. Серьезным недостатком рассмотренных схем является одинаковое число тактов, необходимых для выполнения всех команд, значение которого выбирается по наиболее длинной команде. Это приводит к непроизводительным затратам времени и, как следствие, к уменьшению быстродействия процессора. Для устранения этого недостатка применяют УУ с переменным числом тактов, в котором используют счетчик тактов с изменяемым модулем счета. Для коротких команд используют счетчик с небольшим модулем счета и наоборот. При реализации простой системы команд узлы устройства управления с жесткой логикой экономичны и позволяют обеспечить наибольшее быстродействие среди всех возможных методов построения УУ. Однако с возрастанием сложности системы команд усложнялись и схемы автоматов с жесткой логикой, при этом их быстродействие уменьшалось.

УУ на жёсткой логике УУ – формирование адреса следующей макрокоманды. На жёсткой логике это формируется следующим образом:

Аi+1 = Aг +1

Структурная реализация УУ зависит от архитектуры процессорных элементов, состава и архитектуры субблоков. Структурная реализация управляющих входов, совокупность входов, требуемых для реализации всех команд. Недостатки: невозможность введения или изменения системы команд без изменения аппаратной части; отсутствует инвариантность к составу субблоков; затруднён условный и безусловный переходы. Достоинства: минимальные аппаратные затраты и минимальное операционное время.

Кулачковая система Кулачковые системы несложны по конструкции и в изготовлении, а также надежны и удобны при эксплуатации, что и привело к очень широкому их распространению. Однако у этих систем есть существенные недостатки: повышенный износ кулачков, затрудненность перенастройки ( требуется смена кулачков при сравнительно сложном их профилировании) и невысокая точность работы; в частности, погрешности профиля кулачков полностью переносятся ( с соответствующим передаточным отношением) на перемещения рабочего инструмента. Кулачковые системы используют для автоматизации отдельных станков и автоматических линий. Программоносителем в этих системах являются кулачки соответствующего профиля, установленные на распределительном валу. Рабочий профиль кулачка определяет путь движения рабочего органа станка. Кулачковые системы управления с распределительным валом являются централизованными разомкнутыми системами управления без обратной связи, обеспечивающими заданную синхронизацию требуемых движений рабочих органов при выполнении цикла работы станка. Кулачковая система вследствие совмещения функций управления и привода относительно проста и дает возможность легко осуществить заданный закон движения. Применение кулачковой системы для автоматов со сложной программой управления приводит к значительному усложнению их конструкции, к увеличению числа распределительных валов с муфтами включения и других дополнительных механизмов. При различном пространственном расположении управляемых звеньев усложняются передаточные механизмы. Скорость перемещения звеньев автомата ограничивается допустимым углом подъема кулачка. В кулачковых системах задающим звеном является совокупность кулачков, установленных на одном или нескольких распределительных валах; при этом на точности перемещений исполнительных органов сказываются неточности кулачков и передаточных механизмов. При помощи кулачковых систем принципиально можно обеспечить любую программу управления и высокую точность движения исполнительных органов. В кулачковых системах с, усложнением программы управления резко возрастают сложность и громоздкость устройств автоматического управления. Чтобы получить высокую точность движений исполнительных органов, нужно предъявлять высокие требования к точности изготовления передаточных механизмов станка, а для многих типов автоматов ( например, автоматов продольно-фасонного точения) - также и кулачков. Другой важной особенностью кулачковых систем является отсутствие обратной связи. Механические звенья кулачкового автомата обладают такой высокой надежностью, что обратная связь здесь просто не нужна. Цикловая автоматизация управления металлорежущими станками при задании программы работы профилированием копира или применения кулачковой системы пригодна для массового и крупносерийного производства. Деталь / устанавливается обработанным торцом на подкладки и центрируется по обработанному отверстию с помощью цилиндра с кулачковой системой. При повороте винта втулки перемещаются в разные стороны, удаляясь друг от друга и равномерно раздвигая при этом шесть кулачков , центрирующих деталь относительно оси вращения планшайбы. Датчики делятся на путевые, размерные, силовые и скоростные. В путевых датчиках импульс возникает благодаря наезду движущихся частей станка или с помощью кулачковой системы в заранее заданный момент; в размерных - когда обрабатываемая поверхность достигнет заданного размера; силовых датчиков - когда силы, действующие в механизмах станка, достигнут заданной величины; в скоростных - когда скорость движения в результате ее изменения достигнет заданной величины. Распределительный вал выполняет в кулачковых автоматах также функцию блока управления, так как именно он преобразует информацию, содержащуюся в программе, в определенную последовательность движений исполнительных органов заданной величины и закона. В кулачковых системах по одному каналу передаются управляющие и силовые воздействия, а поэтому их называют также командо-приводными системами управления. При этом время расчета и вычерчивания комплекта кулачков в среднем составляет 12 - 16 час. Таким образом, время переналадки станка составляет от 20 - 30 час. Очевидно, что кулачковые системы мало подходят для мелкосерийного производства. у кулачковых систем отсутствует обратная связь, но тем не менее надежность их очень высока, так как велика надежность каждого механического звена цепи кулачок - промежуточная передача - исполнительный орган.

Рефлекторная система Рефлекторные системы не имеют постоянных промежуточных источников поглощения между нагретым телом и приемником излучения. Позолоченные поверхности зеркала почти полностью отражают лучи всех длин волн, начиная от Х 0 5 мкм. При измерениях относительно низких температур, когда излучение коротких волн ничтожно мало, рефлекторные системы почти полностью соответствуют закономерностям Стефана - Больцмана. Рефлекторная система широко используется в автоматических станочных линиях. Все элементы линии связаны между собой таким образом, что каждое последующее движение отдельных механизмов может быть произведено лишь после выполнения предыдущих. Так, освобождение деталей от зажима может произойти только после того, как все головки полностью совершают свой рабочий цикл и вернутся в исходное положение. Кроме того, транспортер, перемещающий детали, также должен находиться в исходном положении. Рефлекторные системы обладают высокой надежностью, так как команды подаются непосредственно от рабочих органов, что исключает возможность аварий. Рефлекторная система последовательного управления может быть использована для автоматизации различных технологических процессов. Однако рефлекторные системы управления имеют и определенные недостатки. Рефлекторные системы значительно сложнее, имеют больше цепей управления. Датчики для подачи командных сигналов по большей части приходится располагать в рабочей зоне агрегатов; они оказываются подверженными действию охлаждающих и смазывающих жидкостей, пыли, стружки, тепла. В этих условиях возможны аварии на линиях вследствие ложных команд, подаваемых из-за закорачивания соответствующих цепей. Кроме того, время цикла удлиняется на величину суммарного времени срабатывания всей аппаратуры системы управления. Поэтому на тех этапах технологического процесса, где можно отказаться от контроля исполнения команд, лучше использовать центральную систему управления, а рефлекторную сохранить лишь там, где она действительно необходима. В рефлекторной системе последовательного управления команды для работы последующих звеньев автомата подаются в момент готовности предыдущего действия. Управляемое звено в конце своей работы воздействует на датчик, который дает команду на начало работы последующего звена. Ациклическая или рефлекторная система автоматизации управления металлорежущих станков основана на прямом методе измерения. Управление исполнительными органами станка производится автоматическим устройством, непосредственно измеряющим заготовку в процессе ее обработки. Датчики, применяемые при рефлекторной системе последовательного управления, могут измерять различные величины, характеризующие технологический процесс, и управлять электрическими, гидравлическими или пневматическими схемами. Наиболее распространены датчики, управляющие электрическими схемами. Самоподнастраивающиеся устройства применяют обычно в циклических и несколько реже в рефлекторных системах автоматизации. Функция обслуживающего персонала сводится здесь к наблюдению за работой и периодической регулировке самоподнастраивающего устройства и всей системы в целом. Благодаря использованию контрольно-измерительных устройств ( средств активного контроля), осуществляющих автоматическую проверку выполняемых размеров, рефлекторные системы обеспечивают более высокую точность обработки. Эти системы применяют в различном технологическом оборудовании, но наибольшее применение они получили при выполнении финишных операций. Рефлекторные системы автоматизации обычно строят, используя релейные схемы управления рабочим циклом. Наиболее часто используют электрорелейные схемы, несколько реже - пневматические и гидравлические, а также смешанные. Задаваемая программа может быть неизменной или, наоборот, изменяемой во времени полностью или в отдельных своих частях. Широкие возможности для введения изменения в задаваемые программы при применении перфорированных карт и лент, лент с магнитной и оптической записью делают рефлекторную систему машин достаточно гибкой. В простейшем виде электрическое программное управление представляет собой автоматическую блокировку электроприводов отдельных машин, обеспечивающих их последовательный пуск и остановку, когда в процессе движения рабочие органы этих машин занимают определенные пространственные положения. Системы программного управления могут выполняться с применением средств пневмо- и гидроавтоматики. Электрическое программное управление может не только выполнить требуемый цикл движения исполнительных органов без участия человека, но и обеспечить автоматическое начало такого цикла при выполнении определенных условий. Для автоматического выполнения такой операции машина должна быть оборудована чувствительными элементами — датчиками, контролирующими выполнение отдельных условий. Программное устройство, к которому добавлено устройство, контролирующее состояние управляемого объекта или условия его работы, иногда называется рефлекторным устройством, а сама машина-автомат— рефлекторным автоматом. Программная система управления в виде автоматической блокировки электрических приводов также является рефлекторным автоматом. К рефлекторным автоматам относятся и разного вида автоматические устройства, служащие для защиты оборудования от аварийных режимов. Отличительной особенностью циклических и рефлекторных устройств автоматического управления является отсутствие в них связи с течением управляемого процесса. Такие устройства относятся к классу разомкнутых систем управления, т. е. систем, не получающих информации о действительном протекании управляемого процесса. Разомкнутые системы могут широко применяться лишь для процессов, в которых характеристики практически не изменяются и на которые не оказывают существенного действия какие-либо случайные возмущения. Для всех же остальных процессов необходимо применять замкнутые системы управления, важным классом которых являются системы автоматического регулирования. Основным назначением таких систем является стабилизация — поддержание на заданном уровне отдельных параметров процесса в условиях постоянно действующих возмущений, отклоняющих параметры процесса от требуемых значений. Автоматический регулятор представляет собой рефлекторное устройство, активно реагирующее на отклонение стабилизируемой величины. В нем вырабатываются сигналы, изменяющие воздействие на управляемый объект так, чтобы препятствовать отклонению регулируемой величины от заданного уровня. Для циклического процесса с резко меняющимися характеристиками может применяться программное изменение настройки регулятора, если заранее известно развитие процесса во времени. Эти задачи могут быть решены, с помощью самонастраивающихся систем. В устройствах управления таких систем автоматически анализируется информация, получаемая от управляемого процесса, и автоматически синтезируется закон управления. В случае программного управления каким-либо цикличным процессом самоуточнение или самонастройка программы, как последовательности управляющих воздействий, осуществляется путем исследования свойств и характеристик процесса на его отдельных фазах за несколько циклов. Результаты этих исследований усредняются и запоминаются в виде уточненной программы, по которой в дальнейшем и протекает процесс.

Копировальные системы управления используют в качестве программоносителя копир (или шаблон) и подразделяются на копировальные системы прямого и непрямого действия. Копировальные СУ непрямого действия обеспечивают снижение величины силы, действующей на шаблон (копир), за счет применения соответствующих усилителей, например гидроусилителя. Система имеет обратную связь, которая отслеживает положение штока золотника и стремится свести ошибку слежения к минимуму. При всей сложности такая система имеет большое достоинство — более высокую точность обработки и достаточно большой срок службы шаблона. Величина зазора А в золотнике является переменной и определяется текущей скоростью смещения его штока.

Следящая копировальная система Следящая копировальная система дает возможность управлять мощными исполнительными органами станка с помощью маломощных элементов управления. Описанная следящая копировальная система для работы по чертежу допускает получение большой величины подачи - до 400 мм ] мин. Любая следящая копировальная система может состоять из отдельного узла, пристраиваемого к станку, и быть встроена в соответствующий станок. Применение копировальных систем в станках сокращает время на наладку и управление движениями рабочих органов станка и повышает производительность труда рабочего. Однокоординатные следящие копировальные системы применяют на токарных станках. Пневмогидравлические следящие копировальные системы применяются для автоматизации цикла управления универсальными металлорежущими станками  Следящие и копировальные системы относятся к классу автоматических систем с замкнутой цепью. В следящих копировальных системах дешифратором является копировальный щуп, непосредственно соприкасающийся с профилем копира. Щуп обходит контур копира и передает командные импульсы в передаточно-преобразующее устройство системы управления работой машины. В следящих копировальных системах с электрическим управлением механические перемещения копировального щупа преобразуются в электрические командные сигналы (импульсы), управляющие электрическими двигателями или электромагнитными муфтами механизма подачи. В гидрокопировальных следящих системах щуп воздействует на золотник, управляющий гидравлическими механизмами подачи. В электрических следящих копировальных системах управления ( рис. 255, б) используют щуп, в котором при обходе профиля копира создается электрический сигнал. Для этой цели используют копировальные устройства с дифференциальным трансформатором. Начальное рассогласование в положении щупа формирует электрический сигнал, управляющий регулируемыми электродвигателями. При этом подвижной узел станка, а вместе с ним и корпус щупа смещаются до тех пор, пока не устранится рассогласование в системе. Задающей подачей в следящих копировальных системах называют движение, направление которого в процессе обработки детали остается неизменным. Скорость его обычно также постоянна, но в некоторых устройствах делается изменяющейся. Задающая подача обеспечивается чаще всего механизмами подачи станка так же, как и при обычной, не копировальной обработке. В настоящее время применяются электрические, гидравлические, электрогидравлические, электромеханические, пневмогидравлические и другие следящие копировальные системы. Более широкое распространение в машиностроении получили копировальные системы управления второй группы, где необходимая рабочая сила передается инструменту соответствующим силовым приводом, управляемым следящей системой станка. Основным элементом таких систем управления является щуп, скользящий по копиру и выполняющий функцию управления. Основное преимущество следящих копировальных систем ( в отличие от копировальных систем первой группы) состоит в том, что копир здесь выполняет только функции управления и воспринимает очень незначительные нагрузки, что позволяет использовать более дешевые и простые копиры - шаблоны, обеспечивающие достаточно высокую точность изготовления детали сложной конфигурации. Другими словами, следящая копировальная система дает возможность управлять мощными приводами исполнительных органов станка с помощью маломощных элементов управления. В настоящее время применяются электрические, гидравлические, электрогидравлические, электромеханические, пневмогидравлические и другие следящие копировальные системы. Щуп копировального прибора находится в контакте с профилем копира. Привод сообщает движение рабочему органу 3 и копировальному прибору и перемещает их в направлении смещения щупа копировального прибора до тех пор, пока возникшее отклонение щупа не будет устранено. Этот процесс происходит непрерывно, обеспечивая относительное движение режущего инструмента по заданной траектории. При следящих копировальных системах на копир действуют лишь незначительные нагрузки, возникающие под действием усилий, прижимающих щуп копировального прибора. Вследствие этого отпадает необходимость термической и последующей механической обработки копира, а долговечность копира повышается. Все это приводит к уменьшению затрат на копиры, а соответственно и к снижению себестоимости обработки. С применением следящей системы управления устраняется влияние деформаций звеньев, связывающих копир с рабочим органом, и самого копира на точность перемещения по заданной траектории, однако возникают ошибки, связанные с работой этой системы. |

© cop320 |